一、高炉水渣处理现状及技术的发展

90年代以前,国内大多数高炉除采用原始的“水冲渣”法外,多采用“底滤法”。“底滤法”是用高压水水淬熔渣,不仅易爆炸、用水量多,尤其存在着占地面积大、环境污染严重等问题。

我公司总结了国内外各种炉渣处理系统的经验,与科研院所合作,结合我国的具体情况,在高炉水渣粒化装置基础上做了较大的改进,使得设备具有使用寿命长、安全、节能环保等优点。

二、高炉水渣粒化渣处理技术特点

高炉水渣粒化处理技术包括机械粒化和高压水粒化两种粒化方式。

1.机械粒化方式:

高炉水渣图拉法粒化采用机械方式进行粒化,其高炉熔渣技术的核心是,以缓慢旋转的脱水器取代传统工艺中的水力输送,通过皮带输送机把成品粒化渣直接送到储渣仓或堆放场地。

独特的机械粒化方式,分解了瞬间释放的能量,即使渣中带铁达到最大值时也不会发生爆炸,从而在根本上消除了事故隐患,保证了企业财产及作业人员的安全。

(2)、占地面积小:

高炉水渣粒化高炉渣处理系统工艺简单、设备量小、布置紧凑,最新的工艺在最小的空间内实现了连续生产。设计采用封闭式高压喷射循环水系统,无需设专门复杂的水系统和冷却设施,较其他渣处理方法极大地节省了占地面积。

(3)、作业率高:

高炉水渣粒化渣处理装置可将高炉熔渣全部连续自动处理,并可保证高炉渣量达到最大时完全粒化,解决了低温渣难处理的问题,作业率达98%以上。

(4)、环保好:

高炉水渣粒化高炉渣处理装置的粒化和冷却用水为密闭循环使用,粒化和脱水过程中产生的蒸汽通过装置的集汽排汽系统高空排放,使整个作业环境始终处于良好状态。从而避免了渣处理过程中产生的蒸汽对空气造成污染,以及对周围厂房及设备等设施的腐蚀损害。

(5)、能耗低:

高炉水渣粒化高炉渣处理装置每吨渣的冲渣水用量只需3t(水冲渣8-10t),每吨渣补充水用量为0.7t,(水冲渣1.2t),每吨渣耗电量仅为3KW.h(水冲渣7KW.h)。因此高炉水渣粒化较其他方法节约了大量的用水量及耗电量。

(6)、控制先进:

高炉水渣粒化高炉渣处理装置的全部工艺及设备均由自动控制系统完成。

(7)、成品渣含水率低:

经粒化器粒化后的炉渣在水中快速冷却,并通过脱水装置在实现渣水分离的过程中靠自身的物理热量将多余的水分进一步蒸发,使成品渣的含水量≤15%。

(8)、设备质量高:

在设备的材质选择上,充分考虑工作环境及使用寿命等综合因素,并对整套装置的结构部分实施了防腐处理。

2.冲制箱粒化方式

该种渣粒化方式是采用冲制箱粒化高炉溶渣的方式。冲制箱由粒化头和箱体组成,高炉溶渣经冲制箱内粒化头喷射出的高压水粒化后,形成的渣水混合物经缓冲装置落入脱水器,完成渣水分离的脱水程序。

三、高炉水渣图拉法粒化装置炉渣处理工艺

1、图拉法粒化装置工艺流程

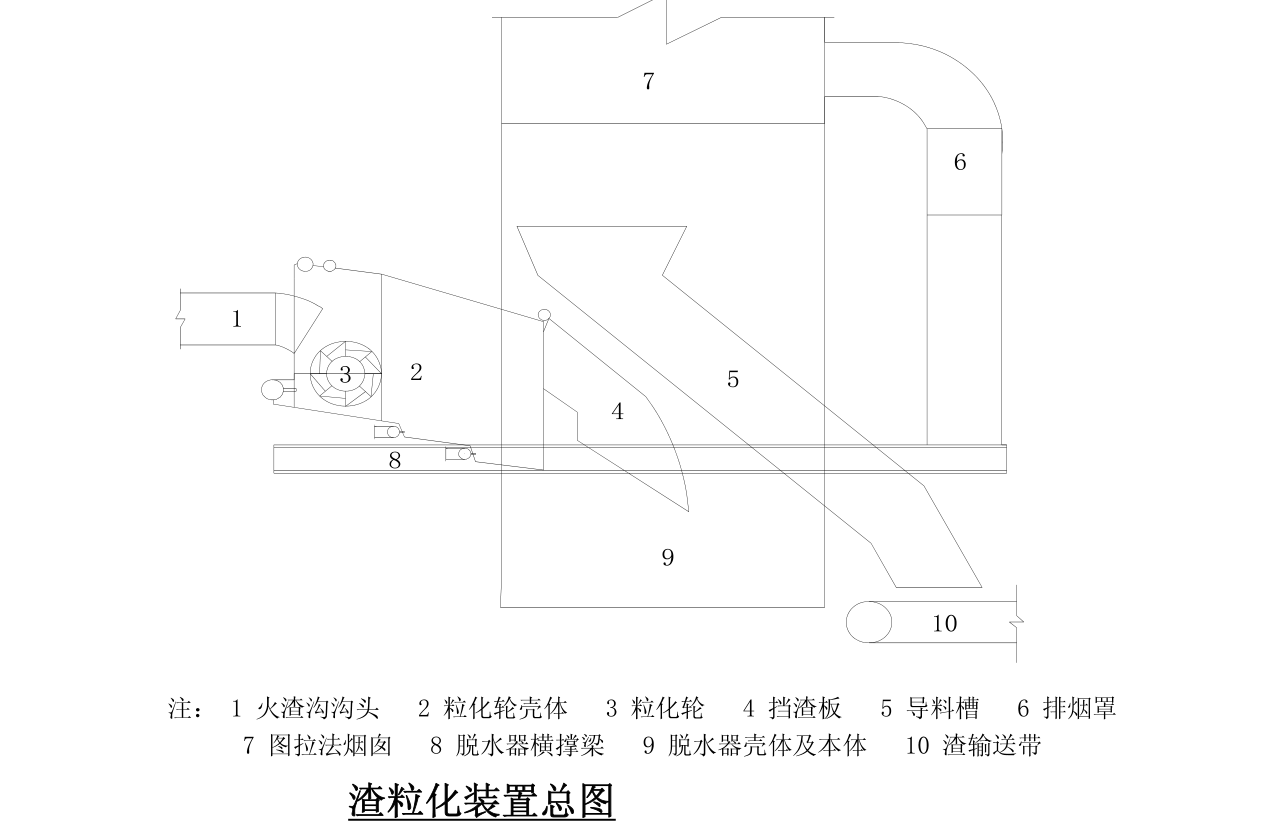

图拉法粒化装置包括壳体和粒化轮、二次挡渣板、高压喷嘴、水箱等组成。粒化轮作为破碎的主要部件,采用了可拆卸、中空水冷,中间带折射盘,直齿带散热翅的结构,从而保证了使用寿命。二次挡渣板为水渣二次粒化水淬的场所,采用既能延长使用寿命又能使水淬更加充分的倒锯齿结构;根据熔渣被破碎抛射后的落点,在粒化器内设计了多点喷射水路,分别完成对设备冷却、水淬、熔渣粒化等工序。

2、粒化渣脱水

渣水混合物通过渣水分配器进入脱水器,落到内部的筛斗中,筛斗在随着转毂的旋转过程中,使粒化渣留在筛斗内,旋转到达顶部时完成渣水分离,水则透过筛网流入回水槽。脱水后的成品渣经脱水器内的受料斗落到出口下面的皮带机上。

3、成品渣的输送

成品渣可通过皮带机输送至储渣仓或堆渣场,也可直接输送到下一道工序进行微粉深加工。

4、蒸汽的排放或回收

在粒化与脱水过程中产生的高温蒸汽,通过集气装置引入粒化塔上部的烟囱,进行高空排放。粒化与脱水过程处于全封闭状态,操作人员可免受蒸汽的危害。

5、循环供水

通过脱水器筛网过滤后的过滤水,由脱水器水槽经回水管道进入渣处理沉淀池中,经沉淀后,再溢流到循环水池,用循环水泵输送到粒化系统,往复循环使用。

6、控制系统

为了保证整个渣处理系统满足高炉冶炼生产及工艺要求,设计采用手动或PLC技术对设备各操作点进行检测及控制。

渣处理系统的主体设备粒化器或冲制箱、脱水器、循环水泵、管道阀及压缩空气阀、皮带机等,均可设计在控制室集中控制,现场另设有机旁操作箱,供设备现场调试、检修所用。

渣处理系统所配套供货配电设备采用双电源供电,两段母线分段运行,一路供电出现故障时,自动互投。

在炼铁生产过程中,可根据高炉炉况、渣量等实际情况随时对以下工艺参数进行相应地调整:

1)循环水流量和压力;

2)脱水器旋转速度;

3)脱水器液位。

润滑泵电机也可由机旁操作箱控制,并根据设备润滑情况手动操作。

7、电气系统

渣处理系统的主要用电设备包括工艺机械的动力装置、泵组、仪表和电气照明。

1)电压等级

供水泵用380V交流电。

调速范围较大的脱水器传动装置用380V交流电。

不需要调速的或有专门工作制度的用电设备用380/220V交流电。

工艺机械的控制电路用220V交流电。

泵站给水泵的电气传动用380V交流电。

粒化器和脱水器为一级用户。

为了安全用电,设有接地保护。

2)照明

照明电源与低压动力电源共用母线段,照明电压采用220V,检修照明电源采用交流36V。生产厂房用工厂灯,操作室及休息室用荧光灯。

8、工业建筑与结构

高炉渣处理土建设施由设备基础、供水系统及水渣转运储存系统组成。渣处理设备采用混凝土基础。渣处理系统的水池可采用钢结构或钢筋混凝土结构。

9、采暖及通风

电控室采用轴流风机通风,以除去余热和形成必要的空气对流。

电控室和泵站采用局部加热器采暖,或可用该系统余热采暖。脱水器厂房不采暖。

10、给排水

1)系统用水量:根据最大渣量确定,用水制度为连续循环使用。

2)系统给排水设施有沉淀池、循环水池及泵房。

3)经脱水器过滤后的过滤水经系统的回水管道进入沉淀池沉淀后,再溢流至循环水池,然后经循环水泵输送至粒化器或冲制箱循环使用。

4)工艺管道

循环泵与渣处理设备之间的管道可采用厚壁钢管或耐磨材质的铸管,管道上设若干电动、手动阀门,分别控制向渣处理系统供水。

四、产品质量保证体系

我公司已通过国家ISO9001-2001质量管理体系认证,具有了一套完整的质量保障体系,和强大的售后团队。公司将本着“质量第一、技术先进、管理科学、用户至上”的宗旨,为贵公司提供先进、安全、环保的渣处理技术。